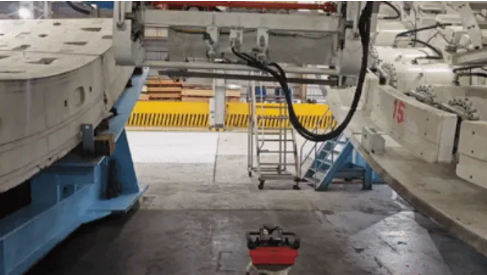

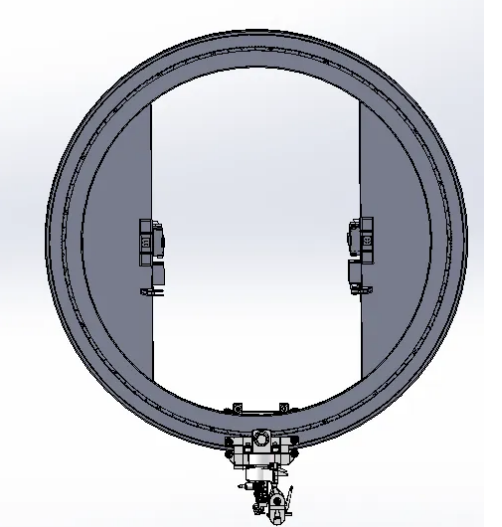

近日,由中交天和自主研制的全球首台智能型DDCI拼装机器人成功搭载于国内自主研制的最大直径盾构机“沧渊号”,用以服务于海太长江隧道左线盾构隧道掘进施工。这一突破性技术的应用,标志着我国隧道施工装备管片拼装系统正式迈入智能时代,为超大直径、大埋深隧道建设提供了更高效、更精准、更安全的解决方案。

海太长江隧道盾构隧道长9327米,最高水压达0.75兆帕,最大埋深约75米,具有“长、大、高、深”的特点,是世界最长的公路水下盾构隧道。盾构机在大埋深地层掘进施工时由于管片易受土层高压影响,从而导致管片错台、上浮等问题,进而影响隧道整体结构稳定性。智能型DDCI拼装机器人通过智能化方式为埋深较大区域管片加装上加装C型和I型结构件,以增强整体聚紧力,有效控制管环错台量,提升管片拼装成型质量。智能型DDCI拼装机器人具备“高精度检测”“智能路径规划”和“一键式智能定位”三大核心技术,实现大埋深盾构隧道管片拼装安全性、隧道成型质量和拼装效率的全面提升。

高精度检测系统可实现机器人在低照度、震动、粉尘等恶劣工况下进行亚毫米级检测精度,将拼装精度误差控制在2毫米内,达到国际领先水平;在有限空间作业环境内智能路径规划系统可实时构建隧道模型,监测盾构机状态,优化机器人运动路径,并与推进系统联动控制,以提高施工安全性;一键式智能定位系统实现管片自动化拼装、喂料、预警和精确定位,大幅提升作业效率,减少人工干预,经过测算智能型DDCI拼装机器人每拼装一环管片较传统的DDCI拼装机器人节约25钟,以海太长江隧道左线大埋深的3000米(1500环)盾构隧道区域为例,仅此一项就可节约625个工时。

智能型DDCI拼装机器人作用远不仅如此,据中交天和科技与创新研发中心吴志洋博士介绍,公司在盾构技术方面已经形成以“智能掘进”系统和“智能拼装”系统为核心的盾构智能平台,还可根据项目施工特点定制化接入基于“智能搭载式装备”系统的各类应用,形成“1平台+N应用”的智能盾构体系。此次DDCI机器人的接入再一次丰富了天和智能盾构平台的“武器库”,有效拓展了天和盾构的应用场景。

客服热线:

客服热线: